+ Được thiết kế thẩm mỹ, theo tiêu chuẩn công nghiệp.

+ Đồng bộ với tủ điện động lực

+ Vận hành – bảo trì sửa chữa dễ dàng.

+ Thiết bị có CO, CQ đảm bảo chất lượng và xuất xứ.

I. SỰ CỐ XẢY RA TẠI HỆ THỐNG VI SINH

I.1. Sự cố bọt nổi trắng nhiều

* Bọt nổi trắng nhiều do nguồn nước thải đầu vào chứa chất hoạt động bề mặt

a. Nguyên nhân

Nước thải chứa nhiều chất hoạt động bề mặt, làm cho bọt trong bể nổi như bọt xà phòng, chất khử trùng Javel – clo, làm cho pH nước thải tăng cao ≥ 8.

b. Cách khắc phục

- Dừng bơm điều hòa, kiểm tra lại nguồn nước thải đầu vào.

- Dùng hóa chất điều chỉnh PH thấp xuống phù hợp với quá trình xử lý sinh học.

- Nếu lượng bọt nhiều cần giảm lưu lượng nước đầu vào, tăng cường bơm tuần hoàn bùn vi sinh từ bể Phân hủy bùn về bể Hiếu khí.

* Bọt trắng nổi nhiều do quá tải

a. Nguyên nhân

- Do nồng độ ô nhiễm nước thải đầu vào quá cao, vượt khả năng xử lý của vi sinh vật hiếu khí rất nhiều lần ( COD > 1000 mg/l ) khiến vi sinh bị sốc.

- Lượng bùn vi sinh quá thấp không đạt 30%.

b. Cách khắc phục

- Kiểm tra lại nguồn nước thải đầu vào và các công đoạn tiền xử lý trước đó tại bể Điều hòa và bể Thiếu khí.

- Giảm lưu lượng nước thải đầu vào, ngay tại bể điều hòa. Thêm nước sạch vào bể, pha loãng nồng độ nước thải.

- Tăng thời gian bơm hồi lưu bùn từ bể lắng sinh học về bể Thiếu khí

- Bổ sung thêm lượng vi sinh trong bể bằng cách mua chế phẩm men vi sinh và dinh dưỡng như rỉ đường, cồn công nghiệp.

* Bọt nổi kéo theo bùn có màu nâu đen, có mùi hôi

a. Nguyên nhân

Vi sinh bị chết, bám theo các bọt khí nổi lên trên bề mặt.

b. Cách khắc phục

- Dừng bơm điều hòa, tắt sục khí để lắng 1 tiếng, sau đó bơm nước thải ra. Bơm nước sạch vào bể, sục khí 30 phút và để lắng, tiếp tục bơm nước ra.

- Bơm nước sạch vào đầy bể, sục khí như bình thường. Bổ sung dinh dưỡng: rỉ đường, cám gạo ủ với men vi sinh, 1 ngày sau đó đổ xuống bể hiếu khí. Làm trong 2-3 ngày tiếp theo.

- Giai đoạn này cấp nước sạch vào bề. Sau đó, mới dần dần cho nước thải vào, với lưu lượng thấp. Lấy mẫu, theo dõi thường xuyên lượng bùn vi sinh, khi nào lượng bùn vi sinh đạt 20-30% thì có thể dừng cấp nước sạch vào bể mà bơm hoàn toàn nước thải vào bể.

I.2. Cặn lơ lửng hoặc nổi nhiều trong bể lắng

* Bùn mịn, bùn lắng chậm lơ lửng, nước thải sau 30 phút có màu vàng

a. Nguyên nhân

Bùn vi sinh bị mất hoạt tính (bùn mịn) do vi sinh vật thiếu thức ăn. Vi sinh vật thiếu thức ăn nên bùn vi sinh không phát triển, bùn rất mịn.

b. Cách khắc phục

- Tăng lưu lượng nước cần xử lý.

- Bổ sung thêm các chất hữu cơ tự nhiên cho vi sinh vật phát triển. Bổ sung dinh dưỡng: rỉ đường, cám gạo ủ với men vi sinh, 1 ngày sau đó đổ xuống bể Hiếu khí. Cho đến khi nồng độ bùn vi sinh trong bể ổn định, có màu vàng nâu, lắng tốt và có độ tươi xốp.

* Bùn nổi trong bể lắng

a. Nguyên nhân

- Bùn trong bể lắng nổi lên từng mảng hoặc nổi lên từng cục có màu đen hoặc màu nâu. Bùn nổi trôi lẫn theo dòng nước và làm mất bùn.

- Do trong bể lắng quá trình sinh học vẫn diễn ra, phản ứng khử Nitrat tạo thành khí Nito trong bông bùn, bông bùn trở nên nhẹ hơn nước và nổi lên trên mặt bể lắng.

b. Cách khắc phục

- Thường xuyên theo dõi bể lắng, sử dụng dụng cụ như xô chậu để vớt bùn lắng này đổ sang bể bùn.

- Nếu bùn có hiện tượng nổi nhiều, có màu đen thì phải đồng thời kiểm tra tính hiệu quả quá trình khử Nitrat trong bể Thiếu khí. Tăng thêm dinh dưỡng cho bể Thiếu khí, để lượng bùn vi sinh phát triển tốt hơn để phân hủy chất ô nhiễm hiệu quả.

- Điều chỉnh giảm lưu lượng nước thải đầu vào, để tăng hiệu quả quá trình phân hủy sinh học diễn ra.

* Bùn nổi chảy ra ngoài theo dòng chảy, không còn bùn lắng.

a. Nguyên nhân

Do chất hữu cơ quá tải, pH thấp, sự tăng trưởng của nấm sợi, dư oxi.

b. Khắc phục

- Giảm tải lượng chất hữu cơ, bổ sung chất dinh dưỡng.

- Dùng clorine hoặc javel loại bỏ nấm và vi khuẩn dạng sợi, giun đỏ.

* Một lượng lớn các hạt rắn nhỏ rời khỏi bể lắng

a. Nguyên nhân

Bùn cũ hay còn gọi là bùn già

b. Khắc phục

- Tạm dừng bơm cấp nước vào hệ thống, bơm toàn bộ bùn lắng trong bể lắng ra sân phơi bùn.

- Bổ sung chất dinh dưỡng cho bể Hiếu khí để phục hồi lượng bùn vi sinh vừa mất.

I.3. Nước thải đầu ra có mùi hôi, tanh, cặn lơ lửng

a. Nguyên nhân

- Do không sử dụng hóa chất khử trùng, không đúng định lượng.

- Do bơm định lượng bị tắc cặn hoặc không được bật

- Do hiệu quả quá trình phân hủy sinh học trong nước thải trước đó chưa đạt hiệu quả tối ưu.

- Do không sử dụng thiết bị là bồn lọc, không tiến hành rửa lọc thường xuyên hoặc lớp vật liệu lọc đã quá thời gian sử dụng.

b. Khắc phục

- Kiểm tra lại hoạt động của bơm định lượng, loại hóa chất sử dụng và hướng dẫn pha.

- Kiểm tra nồng độ bùn vi sinh SV30 tại bể lắng, chế độ dinh dưỡng, lưu lượng nước thải đầu vào để có những điều chỉnh phù hợp.

- Kiểm tra hoạt động của bồn lọc, van điều khiển xem có thực hiện đúng hướng dẫn vận hành và thời gian lớp vật liệu lọc đã sử dụng còn đáp ứng hiệu quả.

Hình ảnh sự cố bể Hiếu khí nổi bọt trắng (Hệ thống xử lý nước thải y tế)

II. SỰ CỐ XẢY RA TẠI BỂ PHẢN ỨNG HÓA LÝ PHƯƠNG PHÁP KEO TỤ TẠO BÔNG

II.1. Bùn tại bể tuyển nổi không nổi hoặc bị lơ lửng trong nước không có khả năng kết dính tại bể lắng hóa lý

a. Nguyên nhân

- Do pH chưa đạt để hóa chất keo tụ xảy ra phản ứng

- Do thời gian tiếp xúc giữa nước thải và hóa chất chưa đủ hoặc hệ thống cánh khuấy hoạt động không hiệu quả.

- Nồng độ chất ô nhiễm đầu vào quá cao.

- Hệ thống sục khí tại bể tuyển nổi không đáp ứng để bông keo nổi lên

- Lượng hóa chất sử dụng chưa hợp lý.

- Nhiệt độ nước thải đầu vào còn cao.

b. Khắc phục

- Đo pH đầu vào tại bể trung hòa phải đạt từ 5.5 – 7.5, phản ứng nước thải với hóa chất đạt hiệu quả nhất.

- Điều chỉnh lại thời gian tiếp xúc để phản ứng xảy ra kịp thời, động cơ khuấy và cánh khuấy đảm bảo hoạt động tốt, tốc độ quay phù hợp từng bể.

- Giảm lưu lượng nước đầu vào, xem lại hệ thống cấp khí bể Điều hòa, đảm sự đảo trộn nguồn nước đầu vào tốt.

- Xem lại lưu lượng khí của máy nén khí cấp vào bể Tuyển nổi và dàn phân phối khí đáy bể đảm bảo lưu lượng và phân phối khí đều đáy bể.

- Thường xuyên làm thí nghiệm Jartest với nước thải, sử dụng đúng liều lượng và nồng độ hóa chất cần thiết.

- Bổ sung thêm tháp giải nhiệt nước đầu vào.

II.2. Nước tại bể lắng hóa lý còn nhiều cặn nhỏ li ti, nồng độ ô nhiễm cao

a. Nguyên nhân

Cụm bể phản ứng hóa lý phía trước chưa đạt hiệu quả.

b. Khắc phục

- Làm thí nghiệm Jartest với nước thải, đánh giá lại hiệu quả về công nghệ.

- Cải tạo về thiết kế bổ sung thêm hạng mục công trình, máy móc.

II.3. Nước tại bể lắng hóa lý có màu vàng

a. Nguyên nhân

Sử dụng dư hóa chất phèn sắt, phản ứng tại bể keo tụ chưa xảy ra hết.

b. Khắc phục

Làm thí nghiệm Jartest với nước thải, sử dụng liều lượng nồng độ hóa chất phù hợp, hoặc có thể chuyển qua dùng phèn nhôm.

II.4. Kết tủa lắng trong bể keo tụ

a. Nguyên nhân

III. SỰ CỐ XẢY RA Ở PHƯƠNG PHÁP FENTON

III.1. Bông bùn tại bể tạo bông kết dính với nhau, bùn bể lắng nổi, cặn lơ lửng nước sau lắng.

a. Nguyên nhân

III.2. Nước thải sau lắng hóa lý có màu vàng

a. Nguyên nhân

- Hàm lượng phèn sắt trong bể phản ứng bị dư, tạo thành Fe3+ lẫn trong nước.

- pH thấp, chưa đảm bảo >7 ở bể trung hòa keo tụ.

b. Khắc phục

Thực hiện thí nghiệm Jartest với nước thải, sử dụng nồng độ và liều lượng phèn sắt, NAOH phù hợp.

III.3. Nồng độ chất ô nhiễm của nước thải sau bể lắng hóa lý còn cao.

a. Nguyên nhân

- Nhiệt độ nước thải đầu vào còn cao, tối ưu phải đạt 30-40oC.

- Nồng độ chất ô nhiễm và lưu lượng đầu vào quá cao.

- Sử dụng hóa chất H2O2 chưa đúng liều lượng và nồng độ, phản ứng oxy hóa khử chưa đạt.

b. Khắc phục

- Kiểm soát nhiệt độ nước thải, bổ sung thêm tháp giải nhiệt và tăng cường quá trình sục khí bể Điều hòa

- Giảm lưu lượng đầu vào tránh hiện tượng sốc tải, đánh giá lại nồng độ ô nhiễm, có thể thực hiện phản ứng Fenton nhiều bậc.

- Thực hiện thí nghiệm Jartest với nước thải, sử dụng nồng độ và liều lượng H2O2 phù hợp.

IV. SỰ CỐ Ở THIẾT BỊ MÁY MÓC VÀ CÁCH KHẮC PHỤC

|

Hiện tượng |

Nguyên nhân |

Biện pháp xử lý |

|

1. MÁY THỔI KHÍ CẠN |

||

|

1. Giảm hiệu suất, áp xuất tăng |

1a. Đầu lọc phía hút hoặc ống hút bị tắc. 1b. Tắc ống phân phối khí |

1a. Vệ sinh đầu hút hoặc ống hút, loại bỏ bụi bẩn bám bông lọc. 1b. Kiểm tra van khóa cấp khí xuống các bể. |

|

2. Áp lực không tăng. |

2a. Có hiện tượng rò rỉ ở thiết bị thổi khí, mặt bích hoặc ống xả |

2a. Sửa chữa rò rỉ bằng cách thay đổi vòng đệm, siết chặt bulong, đai ốc. |

|

3. Tiếng ồn bất thường hoặc rung bất thường |

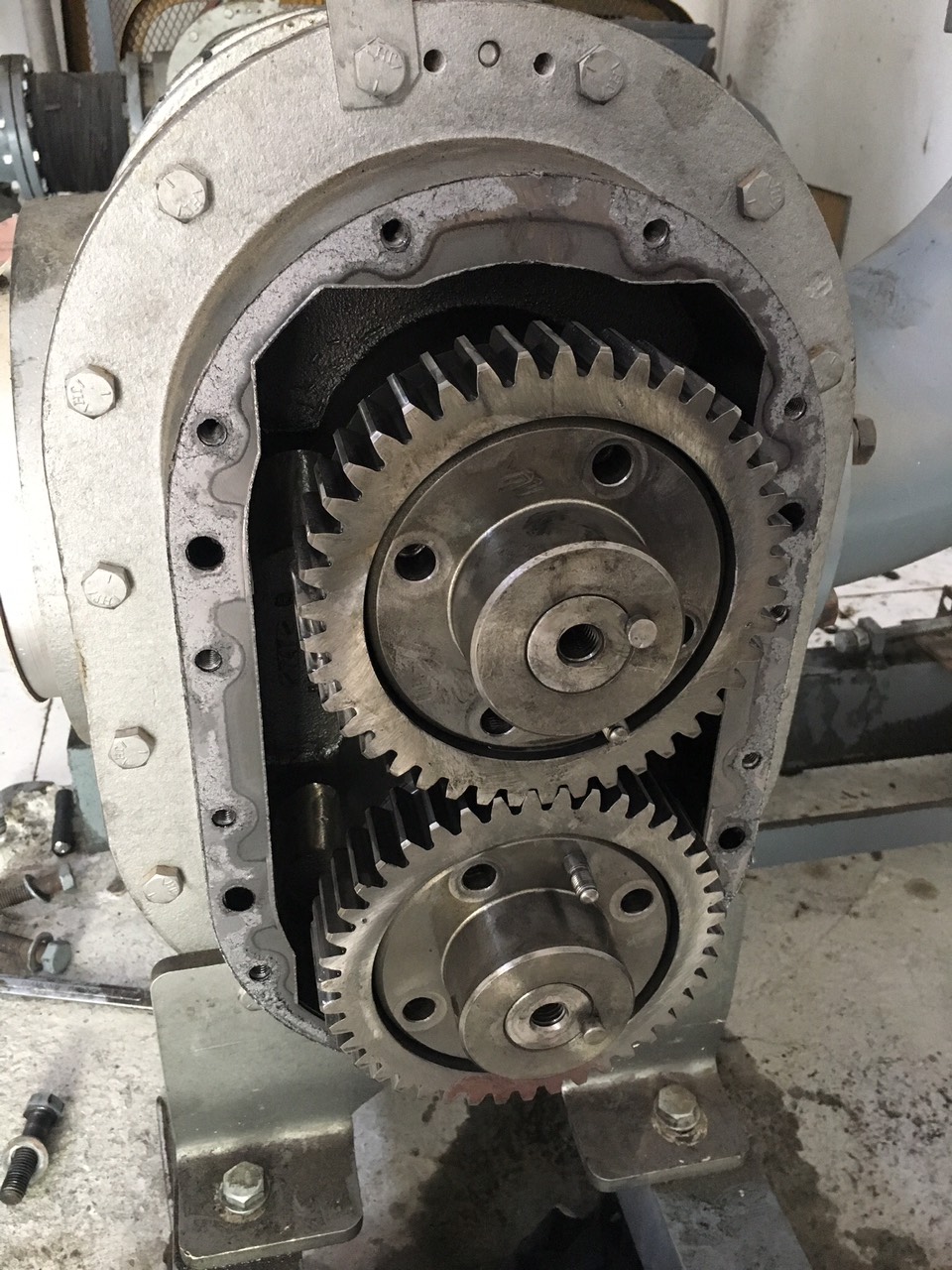

3a. Dây curoa trùng, đứt dây curoa 3b. Không đủ dầu bôi trơn 3c. Có vật lạ bên trong máy 3d. Bánh răng hoặc ổ bi hỏng 3e. Chi tiết Bulong, ecu bị lỏng 3f. Khớp chống rung bị rách hoặc lỏng ecu. |

3a. Chỉnh lại độ căng của dây curoa, hoặc thay mới 3b. Kiểm tra dầu trong máy, thay mới hoặc bổ sung thêm. 3c. Vệ sinh máy, làm sạch bộ lọc đầu hút, giữ phòng máy thông thoáng, gọn gàng. 3d. Thay thế bánh răng, ổ bi, phớt truyền động. Thay thế gioăng làm kín 3e. Kiểm tra lại bulong, siết chặt lại. 3f. Kiểm tra, thay thế khớp chống rung. |

|

4. Chảy dầu |

4a. Quá nhiều dầu trong vỏ máy 4b. Bộ phận đựng dầu hoặc nút dầu bị hỏng 4c. Nút dầu không được vặn chặt. |

4a. Xả bớt mức dầu trong máy 4b. Thay thế phần bị hỏng

4c. Vặn chặt nút dầu |

|

5. Phát thải nhiệt bất thường |

5a. Phòng bí 5b. Tắc bộ lọc khí 5c. Do dùng không đúng loại dầu, mỡ tra máy. 5d. Do không thay dầu, tra mỡ theo đúng thời gian quy định |

5a. Vệ sinh 2 quạt hút gió, không để vật tư: can hóa chất, bảo hộ lao động, máy móc, … giữ phòng thông thoáng. 5b. Tháo và vệ sinh bông lọc đầu hút của máy. Thường xuyên quét dọn phòng. 5c. Kiểm tra dầu, mỡ trong máy. Đảm bảo thay đúng loại dầu, mỡ theo hướng dẫn của đơn vị lắp đặt. 5d. Kiểm tra lịch bảo trì, mở ốc kiểm tra lượng dầu và chất lượng dầu, nếu không đảm bảo cần vệ sinh thay mới. |

|

6. Máy thổi khí bị quay ngược chiều trong thời gian nghỉ luân phiên. |

6a. Van 1 chiều đóng không kín. Do bản lề đĩa van, then chốt, mặt đế đỡ bị mòn, gãy do quá trình hoạt động bị ma sát. |

6a. Tháo, kiểm tra van 1 chiều. Hàn gia công lại, hoặc thay mới. |

|

2. MÁY BƠM CHÌM |

||

|

1. Động cơ không chạy, báo lỗi trên màn hình điều khiển. |

1a. Không đủ điện áp

1b. Công tắc tự động đóng

1c. Rôtor bị kẹt

1d. Rơ le nhiệt nhảy 1e. Rò rỉ điện ở động cơ bơm |

1a.Kiểm tra nguồn điện và dây điện vào máy 1b. Điều chỉnh công tắc và xác định nguyên nhân 1c. Lệch củ từ, do quá trình hoạt động của bơm, tiến hành sửa hoặc thay mới. 1d. Kiểm tra dòng điện, xem dòng làm việc có vượt định mức trong thông số kỹ thuật của bơm không. Có thể bơm quá tải, kẹt rác, hoặc bùn đặc. 1e. Kiểm tra dây dẫn có bị hở đứt, gioăng làm kín bị hở dẫn đến nước vào bên trong động cơ. |

|

2. Động cơ hoạt động bình thường nhưng nước không được bơm |

2a. Van bị kẹt hoặc đang đóng

2b. Có vật cản trong ống |

2a. Kiểm tra van 1 chiều, các van khóa. 2b. Kiểm tra bơm và đường ống, loại bỏ rác, vật cản. |

|

3. Lưu lượng bơm giảm |

3a. Rotor, van hoặc ống có vật cản. 3b. Mức chất lỏng (nước) quá thấp 3c. Điện áp cung cấp không đủ 3d.Chiều quay động cơ không đúng (với động cơ máy 3 pha) |

3a. Kiểm tra van, đường ống. Kéo bơm lên kiểm tra bên trong cánh quạt, dùng tay quay để kiểm tra. 3b. Dừng bơm ngay lập tức, điều chỉnh lại phao chống cạn. 3c. Kiểm tra và điều chỉnh điện áp đến giá trị thích hợp 3d. Dùng đồng hồ kẹp dòng để kiểm tra dòng của bơm, đảo lại pha cho phù hợp. |

|

4. Bơm rung, kêu bất thường |

4a. Do đế bơm bộ autocoupling 4b. Do dị vật trong cánh bơm 4c. Do khi tháo lên kiểm tra, sửa chữa bơm lắp lại phần bơm trượt vào đúng ngoàm của bộ Autocoupling. 4d. Do động cơ, vòng dây roto bị lỗi, bơm bị khô dầu

|

4a. Dừng hệ thống, sử dụng bơm chìm dự phòng bơm nước thải trong bể ra và kiểm tra vít nở đế bơm, bulong cố định thanh trượt bơm. 4b. Kéo bơm lên kiểm tra cánh buồng bơm, loại bỏ dị vật, dùng tay quay nhẹ cánh bơm, đảm bảo cánh bơm quay bình thường. 4c. Kéo bơm lên thả lắp lại sao cho vào khớp bộ autocoupling. 4d. Kéo bơm lên kiểm tra, đo dòng điện, tháo ra quấn lại, thay dầu cách nhiệt, gioăng làm kín. |

|

5. Dòng bơm tăng đột ngột |

5a. Hoạt động quá tải, kẹt rác |

5a. Kéo bơm lên tiến hành kiểm tra, xem có bị kẹt rác hay vật cứng gì không hoặc đầu hút vào bùn đặc. |

|

6. Bơm đang làm việc dừng đột ngột hoặc dừng đột ngột không lên nước |

6a. Có thể bị mất điện, mất pha hoặc dây dẫn bị đứt 6b. Động cơ bị quá tải dẫn đến cháy động cơ 6c. Phao điện bị hỏng đứt dây, hoặc mòn bóng nhựa do ma sát |

6a. Kiểm tra lại nguồn điện, dùng đồng hồ đo, kiểm tra dây dẫn 6b. Đo dòng động cơ, kéo bơm lên kiểm tra 6c. Ngắt điện, kiểm tra phao điện, thay mới. |

|

3. MÁY BƠM CẠN (giống như bơm đặt chìm, ngoài ra còn 1 số sự cố sau) |

||

|

1. Nhiệt độ thân bơm cao |

1a. Do bơm làm việc ở áp suất cao hơn áp suất cho phép. |

1a. Kiểm tra mức dầu trong bơm 2b. Kiểm tra nguồn điện vào 3c. Thời gian làm việc bơm, tránh bơm hoạt động liên tục trong thời gian dài. |

|

2. áp suất trên đồng hồ đo áp cao hơn mức cho phép |

2a. Do van, đường ống bị kẹt 2b. Do vật liệu lọc bẩn gây ảnh hưởng quá trình lọc 2c. Do vị trí cút, van, mặt bích nối bị hở. |

2a. Kiểm tra lại các van khóa, đường ống, đảm bảo hoạt động tốt. 2b. Kiểm tra vật liệu lọc còn còn sử dụng được không, thay mới hoặc rửa lọc thường xuyên hơn. 2c. Kiểm tra vị trí nối, sửa chữa hoặc thay mới. |

|

3. Máy bơm hoạt động nhưng không lên nước |

3a. Do phao điện báo mức chống cạn bị hỏng, dẫn đến bơm vẫn chạy khi không có nước 3b. Không có nước mồi trong buồng bơm do hở van 1 chiều, hoặc buồng bơm không kín. 3c. Hở hoặc thủng đường ống hút, giỏ lọc của bơm. 3d. Cánh bơm trong buồng bơm bị gãy |

3a. Kiểm tra, thay mới phao điện báo mức bị hỏng 3b. Tháo kiểm tra van 1 chiều, loại bỏ dị vật làm cho van bị kẹt không đóng kín hoặc hỏng hóc khác thì thay mới. Siết lại bulong làm kín buồng bơm. 3c. Tháo, kiểm tra giỏ lọc bơm, đường ống, vị trí điểm nối có gắn keo. 3d. Thay mới cánh bơm. |

|

4. MOTOR KHUẤY |

||

|

1. Động cơ không chạy |

1a. Không đủ điện áp

1b. Rotor bị mắc dị vật gây kẹt

|

1a.Kiểm tra nguồn điện và dây điện vào máy 1b. Kiểm tra, loại bỏ dị vật, bơm mỡ.

|

|

2. Thân motor nóng |

2a. Rotor bị kẹt do khô dầu

2b. Cánh khuấy có vật cản

|

2a.Kiểm tra bơm dầu, mỡ

2b. Kiểm tra, loại bỏ dị vật. |

|

5. BƠM ĐỊNH LƯỢNG |

||

|

1. Chảy dầu trong bơm |

1a. Do gioăng, phớt, màng bơm bị rách cặn bẩn vào bơm

|

1a. Ngắt điện, tháo bơm, kiểm tra, thay mới thiết bị hỏng.

|

|

2. Thân bơm và động cơ nóng |

2a. Do áp suất bơm quá cao 2b. Giỏ lọc, van, đường ống bị kẹt do dị vật. 2c. Thiếu dầu |

2a. Giảm lưu lượng bơm 2b. Kiểm tra loại bỏ dị vật 2c. Thay dầu hoặc thêm dầu vào động cơ |

|

3. Áp lực bơm và lưu lượng bơm thấp hơn yêu cầu, bơm hoạt động nhưng không bơm được dung dịch. |

3a. Do van hoặc đường ống bị tắc, móp méo, hoặc điểm kết nối keo bị hở 3b. Chất bơm có cặn làm hỏng màng và van 1 chiều bơm |

3a. Thường xuyên kiểm tra, loại bỏ cặn bẩn trong bồn hóa chất. 3b. Tháo kiểm tra, thay mới đường ống, van 1 chiều nếu hỏng. |

|

6. VAN BI ĐIỀU KHIỂN KHÍ NÉN |

||

|

1. Van rung kêu bất thường |

1a. Lưu lượng khí nén cấp đến van là chưa đủ nên van bị kẹt không đóng mở được. 1b. Đường ống có dị vật 1c. Lõi van, ghế van bị bẩn |

1a. Kiểm tra lại hoạt động của bơm nén khí, đồng hồ áp suất của bơm. 1b. Tháo khiểm tra đường ống vị trí van rung kêu bất thường, loại bỏ dị vật nếu có 1c. Tháo kiểm tra, làm vệ sinh hoặc có thể thay thế vị trí hỏng hóc. |

|

2. Áp xuất đồng hồ đo áp giảm hoặc tăng đột ngột |

2a. Vật liệu lọc bị tắc nghẽn, làm giảm hiệu suất lọc 2b. Có dị vật trong đường ống, hoặc vị trí điểm kết nói keo bị hở 2c. Van bị kẹt không đóng mở được |

2a. Mở bồn lọc kiểm tra lớp vật liệu bên trong, đồng thời kiểm tra bể chứa nước đầu ra loại bỏ cặn bẩn. 2b. Tháo kiểm tra đường ống, loại bỏ dị vật 3c. Kiểm tra hoạt động đóng mở của van. |

|

7. VAN ĐIỆN TỪ |

||

|

1. Cháy cuộn coi điện từ |

1a. Nguồn điện cấp vào cuộn coi điện từ tăng giảm bất lường, không ổn định trong thời gian làm việc 2a. Chất bẩn sâm nhập vào làm cho van bị kẹt. |

1a. Kiểm tra lại nguồn điện cấp vào van, lắp bộ ổn áp điều chỉnh nguồn điện. 1b. Thường xuyên kiểm tra làm vệ sinh lõi van hoặc thay thế cuộn coil mới. |

|

2. Van điện từ mở không hết hành trình |

1a. Nguồn điện cấp vào không đúng 2a. Bụi bẩn bám dính, piston chuyển động không hết hành trình |

1a. Điện áp quá thấp điều chỉnh lại điện áp 2a. Làm sạch lõi van thường xuyên |

|

3. Van điện từ không đóng hay đóng không kín |

3a. Mạch điện không ngắt van chỉ mở 3b. Van quá nhỏ nên vận tốc chuyển động cao, piston bị giữ lại không mở 3c. Hở xylanh, piston tạo áp suất làm piston mở |

3a. Kiểm tra lại mạch điện điều khiển và chỉnh lại để khi có tín hiệu ngắt thì van đóng lại 3b, 3c. Thay thế van mới

|

|

4. Tiếng kêu phát ra liên tục |

4a. Lỏng vỏ cuộn dây, hoặc lõi cuộn dây 4b. Cặn bẩn bám vào |

4a. Kiểm tra siết lại bulong cuộn coil 4b. Kiểm tra, làm vệ sinh cuộn coil |

|

8. SỰ CỐ KHÁC |

||

|

1.Tràn nước từ các bể xử lý |

1a. Do phao điện bị hỏng 1b. Do bơm bị quá tải hoặc sự cố hỏng hóc 1c. Có thể do các thiết bị trong bể bị bẩn, bị tắc, hoạt động kém hiệu quả |

1a. Tạm dừng hệ thống, Kiểm tra phao điện, đo dòng bơm tại vị trí bể xảy ra sự cố 1c. Loại bỏ dị vật gây tắc nghẽn trong đường ống, hoạc lỗ thoát.

|

|

2. Bể điều hòa, bể bùn phát sinh mùi |

2a. Do hệ thống sục khí 2b. Do thời gian lưu bùn lâu |

2a. Kiểm tra hoạt động của máy thổi khí, đường ống, van khóa, đĩa phân phối khí. 2b. Bơm bùn, tuần hoàn bùn thường xuyên hơn, tăng cường sục khí, bơm loại bỏ bùn già. |

|

3. Bể lắng bùn nổi tràn sang bể khử trùng |

3a. Do khả năng khử Nitrat ở bể Thiếu khí chưa hiệu quả, dẫn đến khí Nito làm bùn nổi. |

3a. Giảm lưu lượng nước đầu vào, bổ sung vi sinh, kiểm tra máy khuấy chìm bể Thiếu khí. |

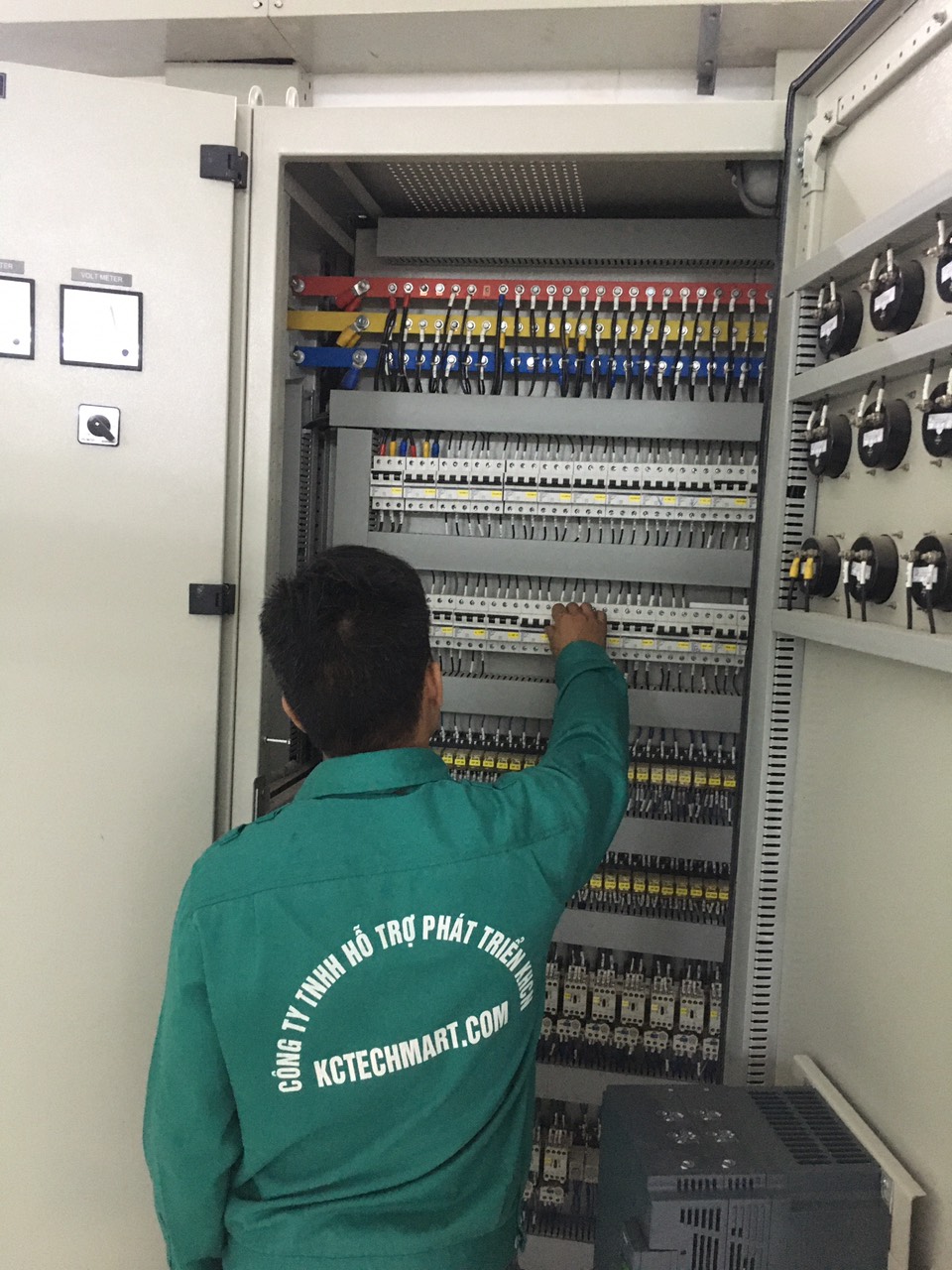

V. SỰ CỐ PHẦN TỦ ĐIỆN ĐIỀU KHIỂN TRUNG TÂM

V.1. Mất pha nguồn cung cấp

* Hiện tượng:

- Động cơ không hoạt động bình thường

- Đèn báo pha mất

- Mất cân bằng giữa các pha thể hiện trên đồng hồ Ampe kế.

* Biện pháp khắc phục:

- Đây là sự cố rất nguy hại cho trạm cần nhanh chóng dừng trạm (cắt Aptomat tổng) báo cho người có trách nhiệm kiểm tra sửa chữa đối với nguồn cung cấp.

- Tiến hành kiểm tra các pha của nguồn điện cung cấp.

V.2. Rơle nhiệt nhảy (Rơle bảo vệ quá tải)

* Hiện tượng:

- Contactor ngừng hoạt động.

- Rơle nhiệt nhảy.

- Đèn báo sự cố chuyển màu vàng.

* Nguyên nhân và biện pháp khắc phục:

- Có sự chênh lệch dòng, áp giữa các pha với nhau quá lớn (Rơle bảo vệ quá tải luôn đặt ở mức bảo vệ an toàn theo công suất giới hạn của động cơ) Rơle nhảy, cắt nguồn động lực và mạch điều khiển cho phần báo quá tải hoạt động.

- Đường ống công nghệ tắc, vỡ, hoặc trong quá trình vận hành công nghệ có thể quên 1 công đoạn nào đó (như quên mở van hóa chất).

- Động cơ làm việc quá tải, rơle bảo vệ quá tải không ngắt dễ làm cháy động cơ. Nếu do động cơ cháy hoặc xảy ra ngắn mạch cuộn dây thì tiến hành sửa chữa động cơ. Động cơ có thể xảy ra cháy hoặc ngắn mạch do nhiều nguyên nhân như: quá hạn sử dụng làm giảm khả năng cách điện, do thời tiết, khí hậu, độ ẩm hoặc tác nhân cơ học. Do động cơ làm việc quá tải, do sự cố trạm như tắc, vỡ đường ống… làm cho tải động cơ tăng dẫn đến dòng điện tiêu thụ tăng cao vượt quá dòng điện định mức, dẫn đến rơle nhiệt tác động cắt dòng cung cấp nguồn cho cuộn dây của Contactor.

- Khi xảy ra sự cố ta tiến hành kiểm tra động cơ, kiểm tra toàn bộ trạm xem có xảy ra hư hỏng nào không. Kiểm tra xem dòng điện định mức đặt cho rơle nhiệt đã đúng chưa (dòng định mức đặt cho Rơle nhiệt bằng 1,2 đến 1,5 dòng điện định mức của động cơ).

- Dùng đồng hồ kẹp dòng kiểm tra dòng định mức của động cơ, để đánh giá tình trạng hỏng hóc. Sau khi kiểm tra xong ấn nút phực hồi trạng thái của Rơle nhiệt, khởi động lại từ đầu.

Hình ảnh kiểm tra, bảo dưỡng Tủ điện điều khiển trung tâm